Drehgeber-Klassifizierung, Funktionsprinzip und Installationshinweise

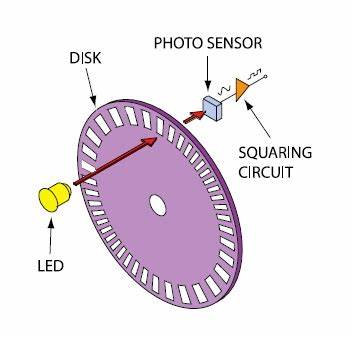

Die " target="_blank" rel="noopener">Drehcodierer Es handelt sich um ein Gerät zur Drehzahlmessung, das in Verbindung mit der PWM-Technologie eine schnelle Drehzahlregelung ermöglicht. Der fotoelektrische Drehgeber wandelt Winkelverschiebung, Winkelgeschwindigkeit und andere mechanische Größen der Abtriebswelle mittels fotoelektrischer Wandlung in entsprechende elektrische Impulse um.

Es gibt Drehgeber mit einfachem und doppeltem Ausgang. Zu den technischen Parametern gehören hauptsächlich die Anzahl der Impulse pro Umdrehung (Dutzende bis Tausende) und die Versorgungsspannung. Ein Drehgeber mit einfachem Ausgang gibt eine Impulsfolge aus, während ein Drehgeber mit doppeltem Ausgang zwei Impulsfolgen mit einer Phasenverschiebung von 90 Grad (A/B) ausgibt. Mithilfe dieser beiden Impulsfolgen lässt sich nicht nur die Drehzahl, sondern auch die Drehrichtung bestimmen.

Je nach Art des Ausgangssignals wird zwischen Spannungsausgang, Open-Collector-Ausgang, Gegentakt-Komplementärausgang und Langleitungstreiberausgang unterschieden.

Formklassifizierung

Wellentyp: Die Wellentypen lassen sich in Klemmflansch-, Synchronflansch- und Servomontagetypen unterteilen.

Buchsentyp: Die Buchsenart kann in halbleere, vollleere und großkalibrige Ausführung unterteilt werden.

Nach dem Funktionsprinzip des Encoders kann man ihn in fotoelektrischen, magnetoelektrischen und kontaktbürstenbasierten Encoder unterteilen.

Je nach Art der Lochung der Codierscheibe lassen sich Encoder in zwei Typen unterteilen: inkrementelle und absolute.

Die

Inkrementalgeber Der Absolutwertgeber wandelt die Auslenkung in ein periodisches elektrisches Signal um und dieses wiederum in einen Zählimpuls. Die Anzahl der Impulse entspricht der Größe der Auslenkung. Jede Position des Absolutwertgebers ist einem bestimmten digitalen Code zugeordnet, daher bezieht sich die Anzeige ausschließlich auf die Start- und Endposition der Messung und hat nichts mit dem Messvorgang selbst zu tun.

Dreht man den Inkrementalgeber, gibt er beim Drehen Impulse aus, und seine Position wird über den Zähler ermittelt. Bewegt sich der Geber nicht oder fällt die Stromversorgung aus, speichert der Zähler die Position. Dadurch kann der Geber bei Stromausfall keine Bewegung ausführen. Bei eingeschalteter Stromversorgung verarbeitet der Geber die Impulsausgabe. Geht ein Impuls verloren, wird der vom Zähler gespeicherte Nullpunkt verschoben. Die Höhe dieser Verschiebung lässt sich erst nach Auftreten eines falschen Ergebnisses bestimmen.

Die Lösung besteht darin, den Referenzpunkt zu vergrößern. Jedes Mal, wenn der Encoder den Referenzpunkt passiert, wird die Referenzposition im Speicher des Zählgeräts korrigiert. Vor dem Erreichen des Referenzpunkts kann die Positionsgenauigkeit nicht gewährleistet werden. Daher gibt es in der industriellen Steuerung Verfahren wie die Ermittlung des Referenzpunkts für jeden Arbeitsgang und die Überprüfung der Positionsänderung beim Anfahren der Maschine.

Die Positionierung des Druckerscanners basiert beispielsweise auf dem Prinzip eines Inkrementalgebers. Jedes Mal, wenn wir ihn einschalten, hören wir ein Knistern; er sucht den Referenznullpunkt und funktioniert dann.

Diese Methode ist für manche industrielle Steuerungsprojekte problematischer, und es ist nicht einmal erlaubt, die Änderung zu starten (die genaue Position muss nach dem Start bekannt sein), daher kommt der absolute Encoder zum Einsatz.

Absolute fotoelektrische Drehgeber werden in verschiedenen industriellen Systemen immer häufiger zur Winkel-, Längenmessung und Positionssteuerung eingesetzt, da jede Position absolut eindeutig ist, sie störungsresistent sind und keine Speicherung bei Stromausfall aufweisen.

Auf der optischen Scheibe des Absolutwertgebers befinden sich zahlreiche eingravierte Linien, die jeweils in 2er-, 4er-, 8er- und 16er-Reihen angeordnet sind. Durch das Auslesen der Signale (Pass, Dark) an jeder Geberposition wird ein Satz eindeutiger Binärcodes (Gray-Code) von 0 bis n-1 erzeugt. Dies wird als n-Bit-Absolutwertgeber bezeichnet. Der Geber ist durch die mechanische Position der Codescheibe definiert und unempfindlich gegenüber Stromausfällen und Störungen.

Die Eindeutigkeit jeder Position wird durch die mechanische Position des Absolutwertgebers bestimmt. Dieser muss sich keine Position merken, keinen Referenzpunkt suchen und nicht ständig zählen. Bei Bedarf kann die Position einfach abgelesen werden. Dadurch werden die Störfestigkeit des Gebers und die Datenzuverlässigkeit deutlich verbessert.

Da Absolutwertgeber Inkrementalgebern in der Positioniertechnik deutlich überlegen sind, werden sie zunehmend in der industriellen Steuerungstechnik eingesetzt. Aufgrund ihrer hohen Präzision verfügen Absolutwertgeber über eine große Anzahl an Ausgabebits. Bei paralleler Ausgabe muss jedes Ausgangssignal korrekt verbunden sein. Für komplexere Betriebsbedingungen ist eine Isolation erforderlich, was die Anzahl der Adern der Verbindungskabel erhöht. Dies führt zu erheblichem Aufwand und mindert die Zuverlässigkeit. Daher verwenden Absolutwertgeber mit mehrstelliger Ausgabe in der Regel serielle oder Bus-Ausgänge. Der am häufigsten verwendete serielle Ausgang für in Deutschland hergestellte Absolutwertgeber ist SSI (Synchronous Serial Output).

Von einer fotoelektrischen Codierscheibe mit zentraler Achse, auf der ringförmige, dunkle Markierungslinien angebracht sind, werden mithilfe fotoelektrischer Sende- und Empfangsgeräte vier Sinussignale (A, B, C, D) erzeugt und kombiniert. Die Phasendifferenz zwischen den Sinussignalen beträgt jeweils 90 Grad (360 Grad bezogen auf eine Periode). Die Signale C und D werden invertiert und den Phasen A und B überlagert, um ein stabileres Signal zu erhalten. Zusätzlich wird pro Umdrehung ein Z-Phasenimpuls ausgegeben, der die Nullposition repräsentiert. Da sich die Phasen A und B um 90 Grad unterscheiden, lässt sich die Drehrichtung des Encoders durch Vergleich der Phasen A bzw. B bestimmen. Die Nullposition des Encoders kann mithilfe der Nullimpulse ermittelt werden.

Die Codierscheibe besteht aus Glas, Metall und Kunststoff. Die Glascodierscheibe ist eine dünne, in Glas eingravierte Linie, die sich durch gute thermische Stabilität und hohe Präzision auszeichnet. Metall hingegen hat aufgrund seiner Dicke begrenzte Genauigkeit und eine um Größenordnungen schlechtere thermische Stabilität als Glas. Die Kunststoffcodierscheibe ist zwar kostengünstig, weist aber eine geringere Genauigkeit, thermische Stabilität und Lebensdauer auf.

Auflösung – Die Anzahl der vom Encoder pro 360 Grad Drehung erzeugten Durchlauf- oder Dunkellinien wird als Auflösung bezeichnet, auch Auflösungsteilung oder direkt als Linienanzahl, im Allgemeinen 5 bis 10,000 Linien pro Drehung.

Drehgeber sind Geschwindigkeits- und Wegsensoren, die optoelektromechanische Technologie integrieren.

Die Signalausgabe umfasst Sinuswellen (Strom oder Spannung), Rechteckwellen (TTL, HTL), Open Collector (PNP, NPN) und Gegentakt-Ausgangssignale. TTL ist ein Differenzialantrieb mit langer Leitung (symmetrisch A, A-; B, B-; Z, Z-). HTL wird ebenfalls als Gegentakt-Ausgang bezeichnet. Die Schnittstelle des Signalempfangsgeräts des Encoders muss mit dem entsprechenden Signal des Encoders verbunden werden. Das Impulssignal des Encoders wird im Allgemeinen an Zähler, SPS oder Computer angeschlossen. Die angeschlossenen Module werden in Module mit niedriger und hoher Geschwindigkeit unterteilt, und die Schaltfrequenz ist niedrig oder hoch.

Beispielsweise wird der einphasige Anschluss für Einwegzählungen und Einweggeschwindigkeitsmessungen verwendet.

Die AB-Zweiphasenverbindung wird für Vorwärts- und Rückwärtszählung, Vorwärts- und Rückwärtserkennung sowie Geschwindigkeitsmessung verwendet.

Dreiphasenanschluss A, B, Z zur Positionsmessung mit Referenzpositionskorrektur.

Die Schaltungen A, A-, B, B-, Z und Z- sind miteinander verbunden. Durch die Verbindung mit einem symmetrischen negativen Signal wird im nachfolgenden Differenzeingangsschaltkreis das Gleichtaktrauschen unterdrückt, sodass nur das nutzbare Differenzsignal erfasst wird. Dadurch ist die Schaltung störungsresistent, besitzt eine hohe Störfestigkeit und kann über große Entfernungen übertragen werden.

Bei TTL-Encodern mit symmetrischem negativen Signalausgang kann die Signalübertragungsentfernung 150 Meter erreichen.

Der Drehgeber besteht aus Präzisionsbauteilen; daher können bei starker Einwirkung die internen Funktionen beschädigt werden, weshalb bei der Verwendung besondere Vorsicht geboten ist.

Sicherheitsvorkehrungen

Die Welle darf während der Montage keinen direkten Stößen ausgesetzt werden.

Die Verbindung zwischen der Encoderwelle und der Maschine sollte über einen flexiblen Verbinder erfolgen. Beim Aufstecken des Verbinders auf die Welle darf dieser nicht zu fest angedrückt werden. Selbst bei Verwendung des Verbinders kann es durch unsachgemäße Montage zu einer Überlastung der Welle oder zum Herausziehen des Kerns kommen. Daher ist besondere Vorsicht geboten.

Die Lagerlebensdauer hängt von den Betriebsbedingungen ab und wird insbesondere von der Lagerbelastung beeinflusst. Ist die Lagerbelastung geringer als die spezifizierte Belastung, kann die Lagerlebensdauer deutlich verlängert werden.

Der Drehgeber darf nicht zerlegt werden, da dies die Öl- und Tropfbeständigkeit beeinträchtigt. Tropfgeschützte Produkte sollten nicht längere Zeit in Wasser oder Öl eingetaucht und bei Verschmutzung mit Wasser oder Öl abgewischt werden.

Vibrationen am Drehgeber sind häufig die Ursache für Fehlimpulse. Achten Sie daher auf den Einbauort. Je mehr Impulse pro Umdrehung auftreten, desto geringer ist der Nutabstand der Drehscheibe und desto anfälliger ist sie für Vibrationen. Bei langsamen Drehzahlen oder Stillständen können Vibrationen an Welle oder Gehäuse die Drehscheibe in Schwingung versetzen und Fehlimpulse verursachen.

Falsche Verdrahtung und Anschlüsse können die interne Schaltung beschädigen. Gehen Sie daher beim Verdrahten vorsichtig vor: Die Verdrahtung muss bei ausgeschaltetem Gerät erfolgen. Berührt die Ausgangsleitung im eingeschalteten Zustand die Stromversorgung, kann dies zu Schäden am Ausgang führen. Achten Sie daher beim Verdrahten auf die Polarität der Stromversorgung. Eine Parallelschaltung mit der Hochspannungsleitung und der Netzleitung kann durch induktive Störungen zu Fehlfunktionen führen. In diesem Fall ist eine separate Verdrahtung erforderlich.

Bei der Kabelverlängerung sollte die Länge 10 m nicht überschreiten. Aufgrund der begrenzten Übertragungskapazität des Kabels sind Anstiegs- und Abfallzeiten der Wellenform lang. Bei Problemen kann die Wellenform mithilfe eines Schmitt-Glieds oder Ähnlichem angepasst werden.

Um Induktionsrauschen usw. zu vermeiden, sollte die Verdrahtungslänge so kurz wie möglich sein. Besondere Vorsicht ist beim Anschluss an integrierte Schaltungen geboten. Bei längeren Leitungen verlängern sich aufgrund des Leiterwiderstands und der Kapazität zwischen den Leitungen die Anstiegs- und Abfallzeiten der Wellenform, was leicht zu Interferenzen (Übersprechen) zwischen den Signalen führen kann. Daher empfiehlt sich die Verwendung von Leitungen mit niedrigem Widerstand und geringer Kapazität zwischen den Leitungen (z. B. verdrillte Adernpaare, geschirmte Leitungen).

Bei HTL-Encodern mit symmetrischem negativem Ausgangssignal kann die Signalübertragungsdistanz bis zu 300 Meter betragen.