Bei einem CNC-Umrüstungsprojekt wird eine bestehende manuelle Werkzeugmaschine auf ein CNC-System (Computer Numerical Control) umgerüstet. Diese Umrüstung ermöglicht den automatischen und präzisen Betrieb der Maschine und führt so zu höherer Genauigkeit, Wiederholgenauigkeit und Effizienz bei der Bearbeitung.

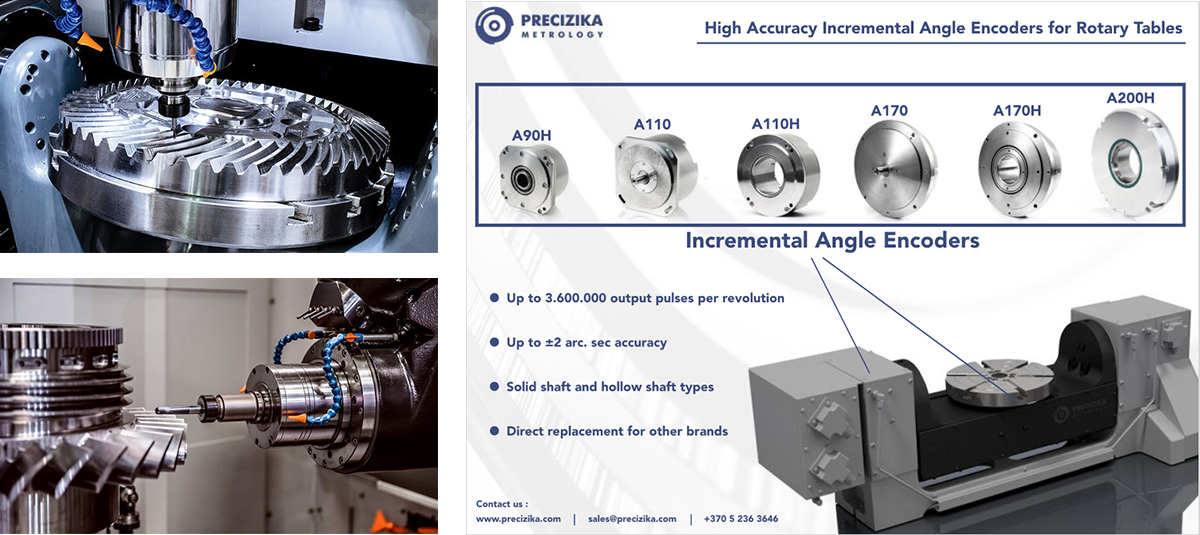

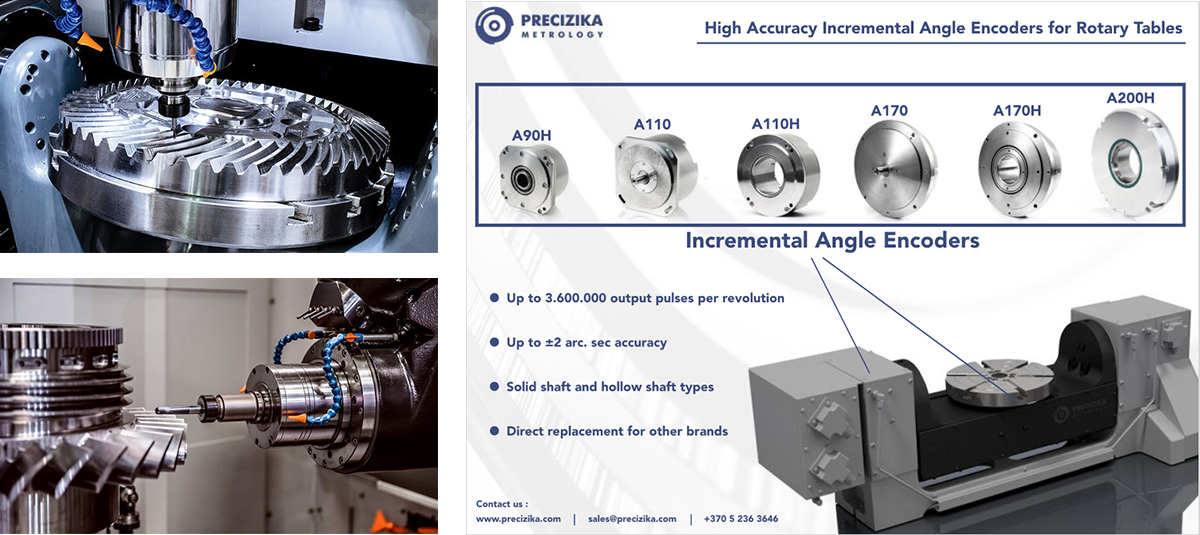

Anwendung von Encodern in CNC-Projekten:

Ostbrücke kann verschiedene Drehgeber, Winkelgeber und Lineargeber für Drehtische und CNC-Maschinen empfehlen.

Vergleichbare Marken:

Encoder spielen in CNC-Maschinen eine entscheidende Rolle, indem sie dem CNC-Controller präzise Rückmeldungen zu Position, Geschwindigkeit und Richtung liefern. Hier einige wichtige Anwendungsbereiche von Encodern in CNC-Maschinen:

- Positionsrückmeldung: Encoder dienen zur Bestimmung der Position der Maschinenachsen, wie z. B. X, Y und Z. Sie liefern präzise Messungen der Werkzeugposition relativ zum Werkstück und ermöglichen so eine genaue Positionierung und Bewegungssteuerung.

- Regelung: Durch den Einsatz von Encodern in einem geschlossenen Regelkreis kann die CNC-Steuerung die Position der Maschinenachsen kontinuierlich und in Echtzeit überwachen und anpassen. Dieser Regelkreis trägt zur Aufrechterhaltung der Genauigkeit bei und kompensiert Fehler oder Abweichungen während der Bearbeitung.

- Geschwindigkeitskontrolle: Encoder liefern Informationen über die Drehzahl der Maschinenspindeln bzw. Drehachsen. Mithilfe dieser Daten kann die CNC-Steuerung konstante Schnittgeschwindigkeiten gewährleisten und die Beschleunigung und Verzögerung des Werkzeugs während der Bearbeitung steuern.

- Werkzeuglängenkompensation: Encoder können in Verbindung mit automatischen Werkzeugwechslern eingesetzt werden, um die Länge verschiedener Werkzeuge präzise zu messen. Diese Information ist entscheidend für die Werkzeuglängenkompensation, die eine genaue Werkzeugpositionierung gewährleistet und die Rüstzeiten minimiert.

- Fehlererkennung und -korrektur: Encoder erkennen Abweichungen zwischen der Soll- und der Istposition der Maschinenachsen. Treten Fehler auf, kann die CNC-Steuerung Korrekturmaßnahmen ergreifen, um Positionierfehler zu minimieren oder zu beseitigen und so die Gesamtgenauigkeit des Bearbeitungsprozesses zu verbessern.

- Zielerfassung und Referenzpositionierung: Encoder unterstützen den Referenzfahrtvorgang, bei dem die Maschine vor Beginn eines Bearbeitungsvorgangs für jede Achse eine Referenzposition ermittelt. Durch den Einsatz von Encodern kann die Maschine ihre Ausgangsposition präzise bestimmen und so konsistente Startpunkte für nachfolgende Bearbeitungsvorgänge gewährleisten.

- Feedback zu automatischen Werkzeugweganpassungen: In modernen CNC-Systemen liefern Encoder Rückmeldungen für die adaptive Steuerung und dynamische Anpassungen. Durch die Überwachung der tatsächlichen Werkzeugposition kann die CNC-Steuerung den Werkzeugweg in Echtzeit anpassen und so externe Faktoren wie Werkzeugverschleiß, Materialunregelmäßigkeiten oder Maschinenverformungen kompensieren.

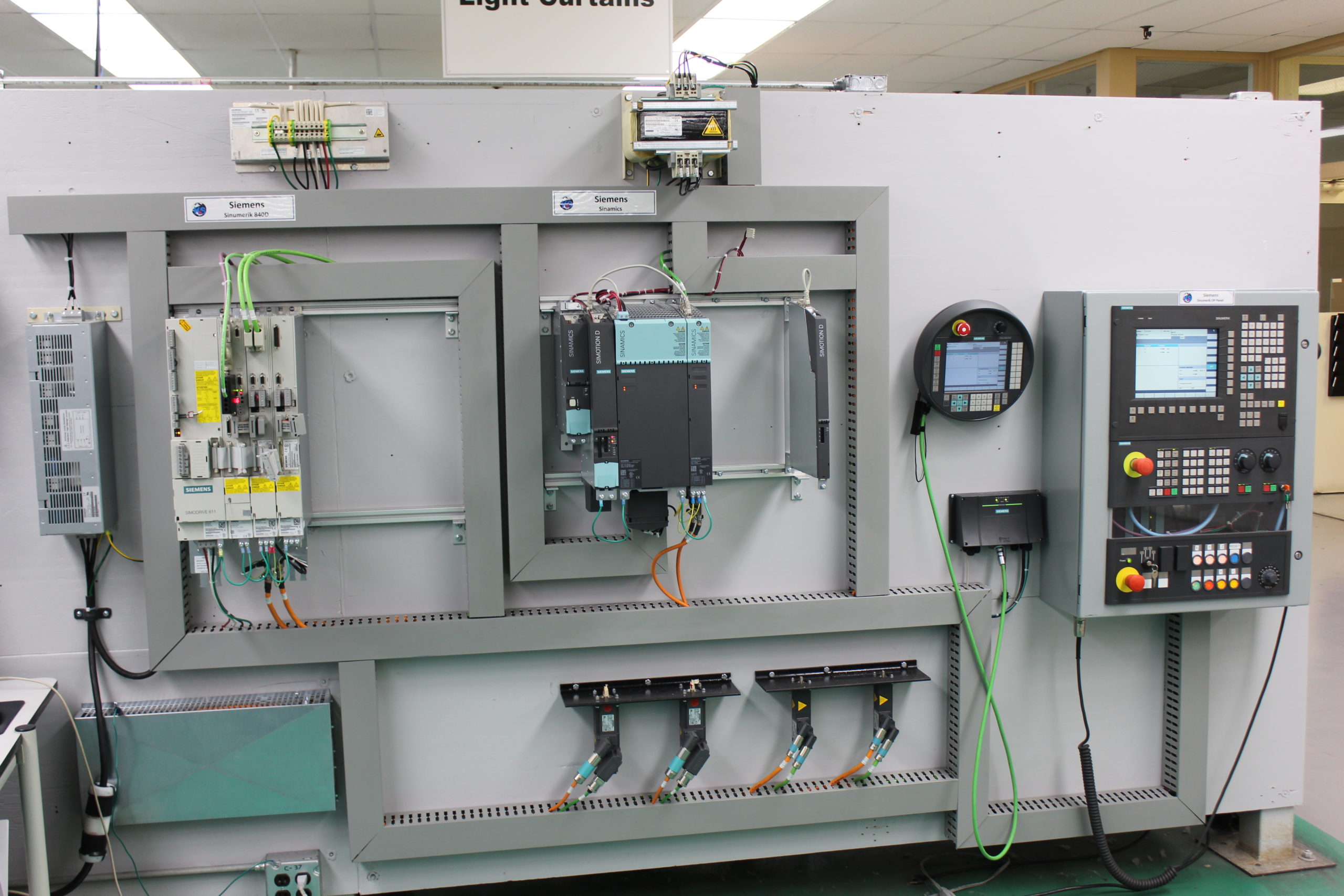

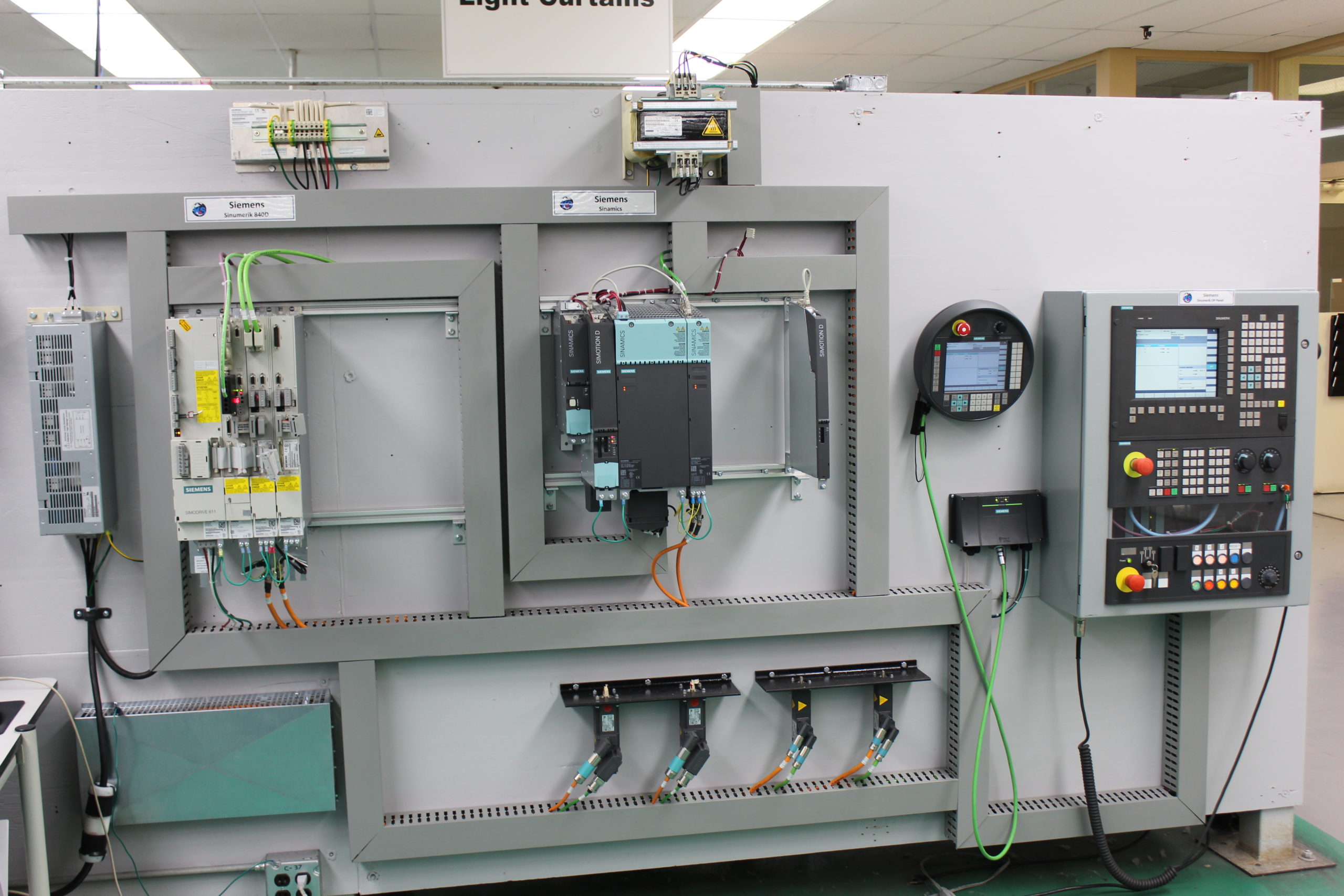

SPS / Elektronische Steuerung in CNC-Maschinen

SPS-Systeme (Speicherprogrammierbare Steuerung) werden häufig in CNC-Maschinen (Computer Numerical Control) für verschiedene Anwendungen eingesetzt.

Vergleichbare Marken:

SIEMENS SPS-Module;

B&R PC-Steuerung

- Maschinensteuerung: SPS-Steuerungen dienen als primäres Steuerungssystem in CNC-Maschinen. Sie empfangen übergeordnete Befehle und Anweisungen von der CNC-Steuerung oder dem Computer und setzen diese durch die Steuerung verschiedener Maschinenkomponenten wie Motoren, Antriebe, Magnetventile, Ventile und Pumpen um. SPS-Steuerungen gewährleisten die präzise und koordinierte Bewegung der Maschinenachsen, den Werkzeugwechsel, die Spindelsteuerung und weitere Maschinenfunktionen.

- Sicherheits- und Notstopp: SPS-Steuerungen spielen eine entscheidende Rolle für die Sicherheit von CNC-Maschinen. Sie überwachen Not-Aus-Taster, Sicherheitsverriegelungen und andere Sicherheitseinrichtungen, um den Maschinenbetrieb im Notfall sofort zu stoppen. SPS-Steuerungen können außerdem Sicherheitsfunktionen wie Schutzvorrichtungen, Lichtvorhänge und Sicherheitstürverriegelungen verwalten und so die Sicherheit von Bediener und Maschine gewährleisten.

- Ablaufsteuerung: SPS-Steuerungen übernehmen die Steuerung und Synchronisierung verschiedener Maschinenvorgänge. Sie gewährleisten die präzise Ausführung einer Reihe von Schritten, wie z. B. Werkzeugwechsel, Werkstückspannung/-entspannung, Kühlmittelflussregelung und andere Hilfsfunktionen. SPS-Steuerungen stellen sicher, dass diese Vorgänge in der richtigen Reihenfolge und zum richtigen Zeitpunkt ablaufen, optimieren so die Produktivität und reduzieren menschliche Fehler.

- E / A-Schnittstelle: SPSen bilden die Schnittstelle zwischen der CNC-Steuerung und den Ein- und Ausgabegeräten der Maschine. Sie steuern die Kommunikation zwischen dem CNC-System und Sensoren, Schaltern, Gebern, Endschaltern und anderen Geräten, die Rückmelde- und Steuersignale liefern. SPSen wandeln die analogen und digitalen Signale in ein für das CNC-System verständliches Format um und ermöglichen so eine reibungslose Kommunikation und Koordination.

- Diagnose und Überwachung: SPS-Steuerungen überwachen und erfassen Daten von verschiedenen Sensoren und Geräten innerhalb der CNC-Maschine. Sie können Parameter wie Temperatur, Druck, Motorströme und andere wichtige Informationen erfassen. SPS-Steuerungen ermöglichen Echtzeitüberwachung und -diagnose, sodass Bediener potenzielle Probleme erkennen, vorbeugende Wartungsarbeiten durchführen und die Maschinenleistung optimieren können.

- Fehlerbehandlung und Fehlererkennung: SPS-Steuerungen erkennen Fehler, Störungen und anormale Zustände in CNC-Maschinen. Sie implementieren Fehlerbehandlungsroutinen und Sicherheitsprotokolle, um solche Situationen effektiv zu bewältigen. SPS-Steuerungen können Alarme generieren, Fehlerdiagnosen auslösen und geeignete Maßnahmen einleiten, um Schäden an der Maschine oder am Werkstück zu verhindern.