Analysieren Sie die Leistung des hydraulischen Servoventils und die Gründe für seine Lebensdauer.

Die Praxis hat gezeigt, dass die Konstruktion des Rückkopplungsmechanismus des Servoventils der Schlüssel zur Verlängerung seiner Lebensdauer ist. Hydraulische Servoventile Sie können bis zu 25 Jahre lang betrieben werden. Warum weisen sie eine so hohe Leistungsfähigkeit auf, selbst in Anwendungen in der Metallurgie und der industriellen Fertigung? Hydraulische Servoventile sind Teil eines geschlossenen Regelkreises, der elektromechanische Mechanismen und eingebettete Softwarealgorithmen umfasst. Konstruktion, Werkstoffe und Fertigungsprozesse gewährleisten eine gleichbleibende Leistung über die gesamte erwartete Lebensdauer.

Drei Schlüsselfaktoren für die lange Lebensdauer von Servoventilen:

Drei Konstruktionsmerkmale von hydraulischen Servoventilen erhöhen deren Lebensdauer, reduzieren Ausfallzeiten und gewährleisten eine zuverlässige Leistung. Dazu gehören:

MOOG Moog führte hydraulische Servoventile mit Hartmetallkugeln ein, um das jahrzehntelang verwendete Stahlmaterial zu ersetzen. Während die meisten Hersteller eine lange Lebensdauer mit Millionen von Zyklen definieren, setzten die Ingenieure von Moog kürzlich einen noch höheren Standard: über eine Milliarde Zyklen.

![]()

Struktur von Karbidkugeln

Trotz jahrelanger Präzisionsbearbeitung stellten die Entwickler von Servoventilen bei Moog fest, dass vorzeitiger Verschleiß der Kugel im Rückkopplungsmechanismus die Leistung der Servoventile beeinträchtigte. Die meisten frühen Konstruktionen verwendeten eine Edelstahlkugel im Rückkopplungsmechanismus, die mit der Zeit verschleißt. Seit den 1990er-Jahren werden Hartmetall und Saphir anstelle von Edelstahl eingesetzt, um die Kugel besser zu schützen.

Obwohl Saphir teurer ist als Hartmetall, bietet er nicht zwangsläufig eine höhere Leistung. Tatsächlich haben die Ingenieure von Moog Stahl-, Hartmetall- und Saphirkugeln getestet, indem sie jede Stahlkugel in sauberer Hydraulikflüssigkeit und unter kontrollierten Bedingungen mit stabiler Temperatur einer Milliarde Testzyklen unterzogen haben. Während die Edelstahlkugeln deutlichen Verschleiß aufwiesen, bestätigten die Ergebnisse, dass die Hartmetall- und Saphirkugeln keinerlei Verschleißerscheinungen zeigten. Hartmetall ist nicht nur mit Saphir vergleichbar und kostengünstiger, sondern lässt sich auch mit dem Rückkopplungsmechanismus verlöten. Aus Kostengründen ist Hartmetall daher die optimale Wahl für die Kugelkonstruktion.

Ball in Lochdesign

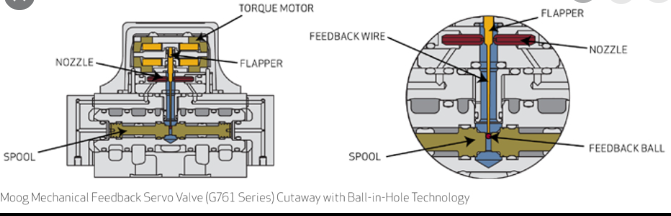

Kugelnut-Konstruktionen sind seit über 40 Jahren Industriestandard. Um die Lebensdauer und Zuverlässigkeit ihrer Servoventile zu verbessern, entwickelten die Ingenieure von Moog 1998 jedoch eine Hartmetallkugelbohrung. Diese Konstruktion reduziert den konzentrierten Kontakt zwischen Kugel und Schieber an der gesamten Oberfläche. Dadurch wird die Gesamtlebensdauer des Servoventils durch die Vermeidung von Verschleiß am Schieber deutlich erhöht. Ingenieure stellten fest, dass die Kugelnut-Konstruktion nach einer Milliarde Zyklen in einer kontrollierten Umgebung sichtbare Verschleißspuren in der Schiebernut aufwies, während die Kugelbohrungskonstruktion keinerlei Verschleißspuren zeigte. Tatsächlich kann es bei der Kugelnut-Konstruktion, deren Lebensdauer eigentlich eine Milliarde Zyklen betragen sollte, bereits nach 100 Millionen Zyklen zum Ausfall kommen. Weiterführende Untersuchungen ergaben zudem, dass adhäsiver Verschleiß (d. h. langsame Drehung des Schiebers zwischen 1 und 4 U/min) die Kugelnut-Konstruktion am stärksten beeinträchtigte, die Kugelbohrungskonstruktion jedoch am wenigsten. Heute werden viele mechanische Rückkopplungs-Servoventile aufgrund ihrer überlegenen Leistung und längeren Lebensdauer in industriellen Anwendungen auf Kugel- und Lochtechnologie umgestellt.

Schnittdarstellung des Moog G761 Servoventils mit Kugelbohrungsdesign

Hartlöten ist ein spezielles Lötverfahren, bei dem Hartmetallkugeln und Edelstahldrähte bei Temperaturen über 450 °C miteinander verbunden werden. oF (232 oC) Dabei wird ein Füllmetall über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen zwei oder mehr eng anliegenden Teilen verteilt, um diese zu verbinden. Dieser kritische Fertigungsprozess ist nur mit Hartmetall (und nicht mit Saphir) möglich und entscheidend dafür, dass die Kugel hohen Temperaturen und der chemischen Zersetzung durch Hydraulikflüssigkeiten standhält. Ingenieure verwenden häufig Epoxidharz als Alternative zum Löten, um Kugel und Spindel eines Rückkopplungsmechanismus zu verbinden. Diese Methode wird oft angewendet, wenn Saphir mit Edelstahlstangen verbunden wird, da Saphir nicht hartgelötet werden kann. Leider gibt es bei Servoventilen weitere Faktoren, die zu unerwarteten Ausfällen der Epoxidharz/Saphir-Technologie führen können. Tests haben gezeigt, dass selbst bei normalen Betriebstemperaturen von 0 °C oF (-17.7 o C) bis 160 o F (71 o C) Das Epoxidharz, das zur Verbindung des Rückkopplungsmechanismus mit der Kugel und dem Schaft des Saphirkugelmechanismus verwendet wird, kann ebenfalls zerfallen.

Die Konstruktion des Rückkopplungsmechanismus des Servoventils ist der Hauptgrund für die Verlängerung der Lebensdauer. Darüber hinaus wirken sich die fachgerechte Wartung und Instandhaltung des Servoventils, die regelmäßige Reinigung des Ventils und die Sauberkeit des Systemölkreislaufs auf die Lebensdauer des Servoventils aus.

Ostbrücke basiert auf dem Markt in China und Europa, um unseren Kunden originelle Produkte anzubieten. HEIDENHAIN, PRECIZIKA, SIEMENS, B & R, BOSCH REXROTH, EATON VICKERS, PARKERGroßer Lagerbestand, Mindestbestellmenge akzeptiert, schnelle Lieferung. Wenn Sie in den Bereichen Präzisionsbewegungssteuerung, elektronische Steuerung, Automatisierung und Hydrauliksysteme tätig sind, ist das OstBridge-Team die richtige Wahl für Sie, um die passende Lösung zu finden.